واشر سیل پت یک لایه آببندی (Gasket/Seal) است که داخل درپوش بطریهای PET قرار میگیرد و با ایجاد فشار یکنواخت روی لبه دهانه، از نشتی مایعات و ورود هوا جلوگیری میکند. این قطعه معمولاً از مواد پلیمری چندلایه (مثل فوم یا فیلم) ساخته میشود تا هم خاصیت الاستیکی داشته باشد و هم در برابر فشار بستن درپوش تغییر شکل کنترلشده بدهد.

کارکرد اصلی واشر، تکمیل آببندی در کنار خودِ درپوش است. به بیان ساده، درپوش بدون واشر هم بسته میشود، اما بدون «سیل» مناسب، در آزمونهای نشتی (Leak Test) یا در حملونقل طولانیمدت، ریسک چکه و ازدسترفتن گاز/رایحه بهمراتب بالاتر است.

تفاوت واشر سیل پت با درپوش معمولی

درپوش معمولی بدنهای رزوهدار برای بستن روی دهانه بطری است؛ اما «آببندی مؤثر» را واشر تأمین میکند. یعنی درپوش نقش مکانیکی اتصال را دارد و واشر نقش عملکردیِ Seal را تکمیل میکند. بدون واشر، تماس پلاستیکِ سخت با دهانه ممکن است میکرودرز ایجاد کند.

بهعلاوه، درپوش معمولی الزاماً برای همه مایعات/کاربریها مناسب نیست. مثلاً برای مایعات فرّار، خورنده یا محصولات غذایی حساس، نوع و کیفیت واشر تعیینکننده است؛ از جنس و ضخامت تا فشردگی، همه در دوام آببندی و ایمنی محصول مؤثرند.

انواع واشر سیل پت (EPE، فومی، لایهای و…)

پرکاربردترین نوع، واشرهای فومی EPE (Expanded Polyethylene) هستند که سبکی، ارتجاع و قیمت اقتصادی را توأمان دارند. اینها برای آب، نوشیدنیهای معمولی، شویندهها و روغنهای سبک رایجاند.

در کاربردهای حساستر از ساختارهای چندلایه (مثلاً فوم + فیلم پلیمری/آلومینیومی) استفاده میشود تا مقاومت شیمیایی/گازی بهتری حاصل شود. همچنین واشرهای TPV/TPU یا الاستومری برای تکرارپذیری آببندی و دوام فشاری بالاتر در خطوط صنعتی مطرحاند.

چطور ضخامت مناسب واشر سیل پت را انتخاب کنیم؟

انتخاب ضخامت لاینر بیش از آنچه بهنظر میرسد سرنوشتساز است. ضخامت کم، در پرکنهای با سرعت بالا یا روی دهانههایی با ناهمواری میکروسکوپی، فشار سطحی کافی ایجاد نمیکند و نشتی ریز (Weeping) را بالا میبرد. در مقابل، ضخامت زیاد اگر با گشتاور مناسب همراه نباشد، به «کِرِیپ» و لهیدگی دائمی میانجامد و پس از چند روز نگهداری یا تغییر دما، سیل افت میکند. راهحل، تطبیق ضخامت با سه فاکتور کلیدی است: زبری و هندسه دهانه، ویسکوزیته/فرّار بودن محصول، و گشتاور عملی دستگاه کپِر.

بهصورت عملی، با یک جدول آزمایشی ۲×۳ (دو گشتاور × سه ضخامت محتمل—for example 0.8/1.0/1.2 mm) و انجام تستهای Inversion، فشار/خلأ و Drop، میتوان نقطه بهینه را بهسرعت پیدا کرد. نتایج را برای هر SKU مستندسازی کنید و در کنار آن، تغییرات دمای پرکنی (سرد/داغ) و نوع درپوش (Flip-Top، Pump، CRC) را لحاظ کنید؛ چون هرکدام توزیع فشار را عوض میکند. هدف نهایی این است: حداقل گشتاور پایدار با حداقل ضخامت ممکن که نرخ نشتی را به صفر عملی نزدیک کند.

سایز و استاندارد دهانه (28/410 ،38/400 و…)

یکی از پرسشهای پرتکرار، تطابق سایز واشر با استاندارد دهانه است: اعدادی مثل 28/410 یا 38/400 نشاندهنده قطر دهانه و مشخصات رزوه/عمق هستند. واشر باید دقیقاً با همین استاندارد همخوانی داشته باشد تا در تماس محیطی، فشار یکنواخت شکل بگیرد.

اگر سایز ناهماهنگ انتخاب شود—even در حد چند دهم میلیمتر—فشار موضعی یا لقی به وجود میآید و نشتی یا تغییر شکل دائمی رخ میدهد. همیشه سفارش واشر را بر اساس استاندارد دهانه بطری + مدل درپوش (مثلاً Flip-Top، Pump، CRC) نهایی کنید.

تحمل دما و سازگاری شیمیایی

واشر سیل پت باید با دمای پرکنی (Hot/Cold Fill) و شرایط ذخیرهسازی هماهنگ باشد. فومهای EPE در بازههای معمول عملکرد خوبی دارند، اما برای دماهای بالاتر یا استریلیزاسیون، بهتر است به سراغ ساختارهای لایهای مقاوم به حرارت بروید.

از نظر شیمیایی، تماس با حلالها، روغنهای معطر، اسید/بازهای ضعیف یا الکلها میتواند نفوذپذیری و تورم را تغییر دهد. دیتاشیت سازگاری شیمیایی را از تأمینکننده بگیرید؛ یک تست سازگاری ۷ تا ۱۴ روزه با نمونه محصول خودتان را هم قبل از تولید انبوه انجام دهید.

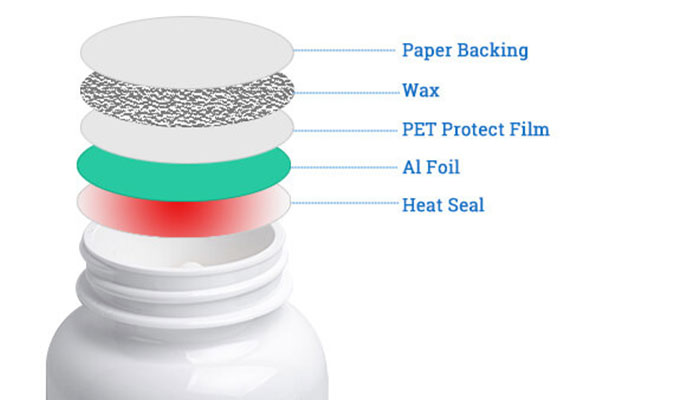

مقایسه با فویل سیل و درپوشهای دارای سیل یکپارچه

فویلهای سیل (Induction/Heat Seal) ایمنی ضددستکاری (Tamper-Evident) و سدّیت بالاتری ارائه میکنند، اما نیازمند تجهیزات سیل القایی یا حرارتی هستند و تجربه بازکردن مشتری متفاوت است. واشرهای فومی ساده، اقتصادیتر و برای خطوط موجود بدون تغییر بزرگ قابلاستفادهاند.

درپوشهایی با «سیل یکپارچه» (Molded-in Liner) مونتاژ را ساده میکنند، ولی انعطاف در تغییر جنس/ضخامت لاینر کمتر است. اگر تنوع محصول بالا دارید، واشر جداگانه آزادی عمل بیشتری برای تنظیم مواد و ضخامت به شما میدهد.

گشتاور بستن (Torque) و جلوگیری از نشتی

اگر گشتاور کمتر از حد لازم باشد، فشار سطحی کافی روی دهانه شکل نمیگیرد و نشتی رخ میدهد؛ اگر بیشازحد باشد، واشر دچار «کِرِیپ» یا لهیدگی دائمی میشود و پس از مدتی آببندی از دست میرود. عدد بهینه را با آزمونهای پایداری و شبیهسازی حملونقل تعیین کنید.

بهصورت عملی، با انتخاب واشرِ مناسبِ ضخامت/سختی و کنترل گشتاور دستگاه کَپِر (Capper)، میتوانید نرخ نشتی را بهشدت کاهش دهید. مستندسازی تنظیمات برای هر SKU و پایش دورهای Torque با گِیج، از بهترین رویههاست.

کاربردها: غذایی، آرایشی-بهداشتی، شیمیایی

در صنایع غذایی، جلوگیری از ورود هوا و خروج آروماتیکها اهمیت دارد؛ واشر مناسب به حفظ طعم و افزایش ماندگاری کمک میکند. برای سسها، شربتها و آبمیوهها معمولاً EPE یا لایهایِ Food-Grade پیشنهاد میشود.

در آرایشی-بهداشتی و شیمیاییِ خانگی، سازگاری با روغنهای معطر، الکلها و سورفکتانتها کلیدی است. انتخاب اشتباه واشر ممکن است به تورم، بوی نامطلوب یا نشت تدریجی بینجامد. دیتاشیت و تست میدانی را جدی بگیرید.

روش انتخاب و چکلیست خرید واشر سیل پت

اول جنس و ساختار (EPE، چندلایه، الاستومری)، سپس ضخامت، و بعد سازگاری شیمیایی/دمایی را تعیین کنید. بعد از آن، سایز استاندارد دهانه و تطابق با طراحی درپوش را نهایی کنید. وجود تأییدیههای بهداشتی (Food Contact) برای محصولات خوراکی ضروری است.

از تأمینکننده بخواهید گواهیهای مواد اولیه، نمونه تست و راهنمای Torque بدهد. اگر سفارش عمده است، یک Pilot Run کوچک انجام دهید و پس از قبولی در تست نشتی، Drop Test و Shelf-Life، خرید انبوه را ثبت کنید.

تست کیفیت و عیبیابی نشتی

تستهای متداول شامل Vacuum/Pressure Leak Test، تست وارونگی (Inversion) و Drop Test است. نمونهها را در دمای محیط و دمای بالا/پایین نگهداری کنید تا رفتار واشر در شرایط واقعی سنجیده شود.

در عیبیابی، به ترکهای ریز روی لبه دهانه، ناهمترازی رزوه، زبری سطح و لهیدگی واشر توجه کنید. گاهی مشکل از خود بطری یا فرآیند پرکنی است، نه واشر؛ با میکروسکوپ ساده یا رنگ نافذ میتوان نقاط تماس ناقص را تشخیص داد.

قیمت واشر سیل پت و عوامل مؤثر

قیمت به جنس (EPE vs چندلایه)، ضخامت، قطر/استاندارد دهانه، تیراژ و گواهیهای بهداشتی وابسته است. معمولاً واشرهای لایهای و مقاوم شیمیایی گرانتر از فومیهای معمول هستند.

بهینهسازی هزینه فقط با «ارزانتر خریدن» محقق نمیشود؛ کاهش نرخ نشتی، کاهش مرجوعی و ثبات گشتاور در خط تولید، اثر اقتصادی بیشتری از تفاوت چند درصدی قیمت واحد دارد.

شرایط نگهداری و انبارش واشر سیل پت

انبارش درست، عملکرد واشر را حفظ میکند. واشرها را در دمای ۱۵–۲۵°C، رطوبت نسبی ۴۰–۶۰٪ و دور از نور مستقیم خورشید نگه دارید تا اکسیداسیون، سختشدن یا ازدسترفتن ارتجاع رخ ندهد. تماس با بخارات روغنی/حلالی یا گردوغبار میتواند سطح واشر را آلوده کند و روی آببندی اثر بگذارد؛ بستهبندی اصلی را تا لحظه استفاده باز نکنید.

برای جلوگیری از «کِرِیپ» طولانیمدت، از چیدمانهای فشرده با وزن زیاد روی کارتنها بپرهیزید. بهتر است موجودی را بر اساس FIFO مصرف کنید و عمر قفسهای (Shelf Life) اعلامشده توسط تأمینکننده را در برنامهریزی تولید لحاظ کنید تا افت خواص مکانیکی به حداقل برسد.

کیفیت لبه دهانه بطری (Finish) و تأثیر آن بر آببندی

حتی بهترین واشر هم روی دهانهای با زبری بالا، بیضویشدن، پلیسه یا ترک ریز نمیتواند آببندی ایدهآل بدهد. با کالیپر و حلقههای گیج، گردی و قطر دهانه را کنترل کنید و با میکروسکوپ دستی یا مایع نافذ، نقصهای سطحی را پیش از کپینگ بیابید. پرداخت یکنواخت لبه در تماس با واشر، فشار محیطی را همگن میکند و نشتی را کاهش میدهد.

ناهمترازی رزوه بطری/درپوش باعث اعمال گشتاور نامتقارن و لهیدگی موضعی واشر میشود. اگر نشتی مقطعی دارید، ابتدا بطری را مقصر فرض کنید: تغییر تأمینکننده پریفرم/بطری، تغییر پارامترهای دمش و سردکردن، یا سایش قالب میتواند منبع مشکل باشد. پایش آماری ابعادی (SPC) را در برنامه QC بگنجانید.

سازگاری با تجهیزات خط و سرعت تولید

در خطوط پرسرعت، زمان نشستن درپوش روی دهانه و بازیابی ارتجاعی واشر محدود است. برای جلوگیری از Back-Off (شلشدن پس از کپینگ)، نسبت سختی/ضخامت واشر را با گشتاور و سرعت دستگاه Capper هماهنگ کنید. تستهای پلهای سرعت (Ramp) و ثبت گشتاور واقعی خروجی دستگاه، نقطه پایدار را مشخص میکند.

نحوه قرارگیری لاینر در درپوش (Loose vs. Bonded) و نحوه فیدینگ کاسهای/ویبراتوری هم مهم است؛ در لرزشهای بالا، لاینرهای شُل ممکن است جابهجا شوند. اگر ارتعاش زیاد دارید، به سراغ درپوشهای Liner-Retained یا اصلاح فرایند فیدینگ بروید. مستندسازی ستاپ ماشین برای هر SKU، تغییرپذیری شیفتها را کم میکند.

جمعبندی

واشر سیل پت «قلب آببندی» بطریهای PET است؛ درپوش بدون واشر فقط بست را برقرار میکند، اما پایداری و ایمنی محصول را واشر تضمین میکند. انتخاب درست جنس/ضخامت، تطابق دقیق با استاندارد دهانه، سازگاری شیمیایی/دمایی و تنظیم گشتاور، چهار ستون کنترل نشتیاند.

برای فرمولاسیونهای حساس (روغنهای معطر، الکلها، پرکنی داغ)، ساختارهای چندلایه/الاستومری عموماً از EPE ساده پایدارترند؛ اما تصمیم نهایی باید با دیتاشیت سازگاری و تست میدانی گرفته شود، نه حدس. پیش از تولید انبوه، یک Pilot Run کوچک با ثبت و پایش Torque، ریسک نشتی را به حداقل میرساند و هزینه پنهان توقف خط را حذف میکند.

اگر میخواهید سریع به انتخاب مطمئن برسید، همین حالا مشخصات محصولتان (فرمول، دمای پرکنی، استاندارد دهانه/Cap Type، سرعت خط) را برای ما بفرستید تا پیشنهاد فنی شخصیسازیشده تکسیل را دریافت کنید.

همین حالا برای مشاوره و ثبت سفارش با کارشناسان ما در تکسیل تماس بگیرید : 02644453535

بدون دیدگاه